聯(lián)系資料

福州拓威電子科技有限公司

- 所在地區(qū):

- 福建省 福州市

- 公司主頁:

- www.1699led.com

- 電話號碼:

- 13559118114

- 傳真號碼:

- 暫無

- 聯(lián) 系 人:

- 林

- 移動電話:

- 13559118114

- 電子郵箱:

- 暫無

最新信息

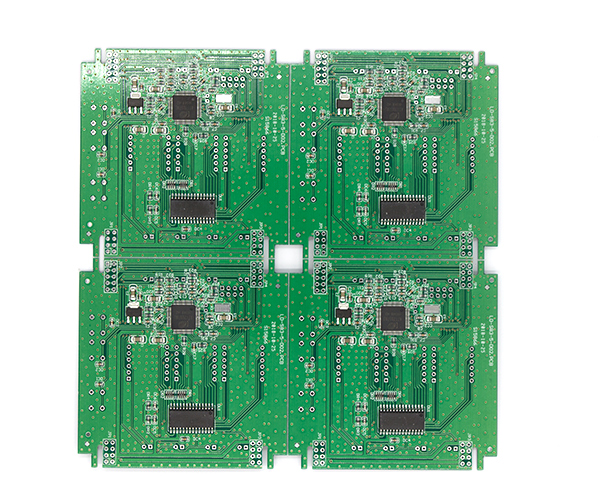

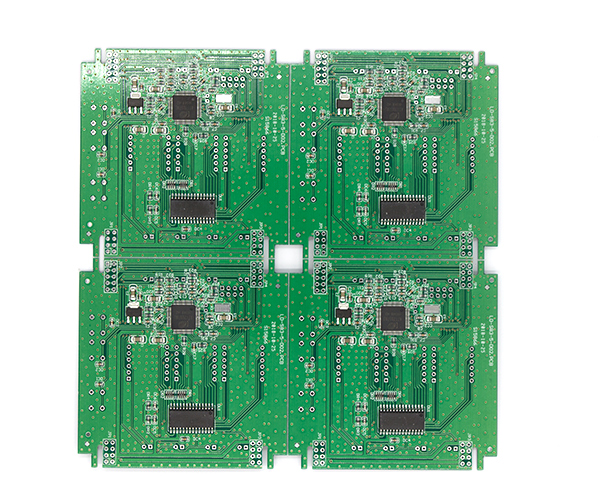

查看更多>常見的smt貼片問題包括哪些-福州拓威電子科技有限公司

發(fā)布于:2024年11月25日

來源:redeemercitilights.com

[摘要]SMT(表面貼裝技術(shù))是一種廣泛應(yīng)用于電子組裝的技術(shù),雖然它具有節(jié)省空間等優(yōu)點,但在實際生產(chǎn)過程中,仍然會遇到一些常見的問題。以下是一些SMT貼片過程中常見的問題及其簡要分析:

SMT(表面貼裝技術(shù))是一種廣泛應(yīng)用于電子組裝的技術(shù),雖然它具有節(jié)省空間等優(yōu)點,但在實際生產(chǎn)過程中,仍然會遇到一些常見的問題。以下是一些SMT貼片過程中常見的問題及其簡要分析:

1. **焊接不良**:焊接不良是SMT生產(chǎn)中常見的問題,可能表現(xiàn)為虛焊、漏焊、假焊等。其原因可能包括焊料不均、焊接溫度不夠、焊接時間不足等。因此,確保焊接溫度和時間的正確設(shè)置非常重要。

2. **貼裝位置偏差**:在貼片過程中,元器件的貼裝位置可能會出現(xiàn)偏差,導(dǎo)致電路板無法正常工作。這種問題通常是由于貼片機的校準不當(dāng)、送料器故障或元器件本身的變形造成的。

3. **元器件反向貼裝**:在貼裝過程中,部分元器件可能會反向貼裝,例如級性元件。這個問題主要源于操作人員的疏忽,以及元器件標識不清等原因。確保元器件的正確放置是避免此類問題的關(guān)鍵。

4. **模板印刷不良**:模板印刷過程中可能出現(xiàn)絲網(wǎng)堵塞、油墨不均、刮刀壓力不足等問題,導(dǎo)致焊錫膏印刷不均勻,影響后續(xù)的焊接質(zhì)量。為了改善這一問題,生產(chǎn)過程中應(yīng)定期檢查和更換模板,并進行適當(dāng)?shù)那鍧崱?/span>

5. **焊錫膏干燥**:焊錫膏在空氣中會逐漸干燥,長時間暴露可能導(dǎo)致其粘性減弱,影響焊接質(zhì)量。因此,焊錫膏應(yīng)在盡量短的時間內(nèi)使用,并存放在適當(dāng)?shù)沫h(huán)境中。

6. **組合元件的干涉**:在高密度貼裝的板子上,某些元器件可能會因貼裝間距過小而相互干涉,導(dǎo)致后續(xù)的焊接和組裝困難。進行合理的布局設(shè)計可以避免這種干擾。

7. **靜電損壞**:靜電對敏感電子元件造成的傷害是一個不容忽視的問題。未采取防靜電措施的操作環(huán)境可能導(dǎo)致元器件在貼裝過程中損壞。因此,在操作過程中應(yīng)加強靜電防護措施。

8. **清洗不c底**:某些焊接過程后需要清洗以去除殘留的焊錫膏或助焊劑,如果清洗不徹可能導(dǎo)致電路板短路或腐蝕。因此,選擇適當(dāng)?shù)那逑捶椒ê颓逑磩┓浅V匾?/span>

9. **材料過期或不合規(guī)**:使用過期或不合規(guī)的元器件和材料可能導(dǎo)致貼片后續(xù)使用中的可靠性問題。因此,在材料采購和使用時要嚴格把控質(zhì)量。

10. **測試失效**:完成貼裝后的測試階段,往往會因為前期的貼裝問題導(dǎo)致功能失效。這不僅延長了生產(chǎn)周期,還增加了生產(chǎn)成本。因此,在整個生產(chǎn)過程中,關(guān)鍵環(huán)節(jié)的品質(zhì)控制至關(guān)重要。

綜上所述,在SMT貼片過程中,做好每一個環(huán)節(jié)的控制和檢測,及時處理出現(xiàn)的問題,才能提高整體的生產(chǎn)效率和產(chǎn)品質(zhì)量。通過建立完善的質(zhì)量管理體系,持續(xù)改進工藝,減少這些常見問題的發(fā)生,將有助于保證電子產(chǎn)品的可靠性和穩(wěn)定性。

1. **焊接不良**:焊接不良是SMT生產(chǎn)中常見的問題,可能表現(xiàn)為虛焊、漏焊、假焊等。其原因可能包括焊料不均、焊接溫度不夠、焊接時間不足等。因此,確保焊接溫度和時間的正確設(shè)置非常重要。

2. **貼裝位置偏差**:在貼片過程中,元器件的貼裝位置可能會出現(xiàn)偏差,導(dǎo)致電路板無法正常工作。這種問題通常是由于貼片機的校準不當(dāng)、送料器故障或元器件本身的變形造成的。

3. **元器件反向貼裝**:在貼裝過程中,部分元器件可能會反向貼裝,例如級性元件。這個問題主要源于操作人員的疏忽,以及元器件標識不清等原因。確保元器件的正確放置是避免此類問題的關(guān)鍵。

4. **模板印刷不良**:模板印刷過程中可能出現(xiàn)絲網(wǎng)堵塞、油墨不均、刮刀壓力不足等問題,導(dǎo)致焊錫膏印刷不均勻,影響后續(xù)的焊接質(zhì)量。為了改善這一問題,生產(chǎn)過程中應(yīng)定期檢查和更換模板,并進行適當(dāng)?shù)那鍧崱?/span>

5. **焊錫膏干燥**:焊錫膏在空氣中會逐漸干燥,長時間暴露可能導(dǎo)致其粘性減弱,影響焊接質(zhì)量。因此,焊錫膏應(yīng)在盡量短的時間內(nèi)使用,并存放在適當(dāng)?shù)沫h(huán)境中。

6. **組合元件的干涉**:在高密度貼裝的板子上,某些元器件可能會因貼裝間距過小而相互干涉,導(dǎo)致后續(xù)的焊接和組裝困難。進行合理的布局設(shè)計可以避免這種干擾。

7. **靜電損壞**:靜電對敏感電子元件造成的傷害是一個不容忽視的問題。未采取防靜電措施的操作環(huán)境可能導(dǎo)致元器件在貼裝過程中損壞。因此,在操作過程中應(yīng)加強靜電防護措施。

8. **清洗不c底**:某些焊接過程后需要清洗以去除殘留的焊錫膏或助焊劑,如果清洗不徹可能導(dǎo)致電路板短路或腐蝕。因此,選擇適當(dāng)?shù)那逑捶椒ê颓逑磩┓浅V匾?/span>

9. **材料過期或不合規(guī)**:使用過期或不合規(guī)的元器件和材料可能導(dǎo)致貼片后續(xù)使用中的可靠性問題。因此,在材料采購和使用時要嚴格把控質(zhì)量。

10. **測試失效**:完成貼裝后的測試階段,往往會因為前期的貼裝問題導(dǎo)致功能失效。這不僅延長了生產(chǎn)周期,還增加了生產(chǎn)成本。因此,在整個生產(chǎn)過程中,關(guān)鍵環(huán)節(jié)的品質(zhì)控制至關(guān)重要。

綜上所述,在SMT貼片過程中,做好每一個環(huán)節(jié)的控制和檢測,及時處理出現(xiàn)的問題,才能提高整體的生產(chǎn)效率和產(chǎn)品質(zhì)量。通過建立完善的質(zhì)量管理體系,持續(xù)改進工藝,減少這些常見問題的發(fā)生,將有助于保證電子產(chǎn)品的可靠性和穩(wěn)定性。